Vernetzt, effizient, präzise – die neuen TOX®-ElectricPowerDrive-Antriebe von TOX® PRESSOTECHNIK sind bereit für die smarte Fertigung. Möglich macht das eine dezentrale Intelligenz, die mit der übergeordneten Steuerung kommuniziert. Das System TOX®-ElectricDrive Core mit den neuen Servopressen löst die bewährte Reihe TOX®-ElectricDrive ab.

„Der TOX®-ElectricPowerDrive EXe-L ist so groß wie ein Mensch und erzeugt eine Kraft von bis zu 1.000 Kilonewton“, stellt Marco Nimz den leistungsstärksten Servoantrieb aus Weingarten vor. Er ist Produktmanager der TOX®-ElectricDrive-Baureihe bei der TOX® PRESSOTECHNIK GmbH & Co. KG und betont: „Hier sind wir Vorreiter.“ Denn in der Regel sind in diesem Leistungsbereich hydraulische Antriebszylinder im Einsatz – sie sind günstig und erzeugen hohe Spitzenkräfte. „Allerdings arbeiten die hydraulischen Antriebe nicht so sauber, flexibel und präzise. Und sie passen nicht in eine digitalisierte Produktion“, ergänzt Nimz. Daher findet ein Umdenken statt, gleichermaßen gefördert und gefordert durch die Digitalisierung. „Prozessdaten speichern und auswerten, Qualitätsdaten sichern und Jahre später noch abrufen können – das ist heute relevant“, verdeutlicht der Produktmanager.

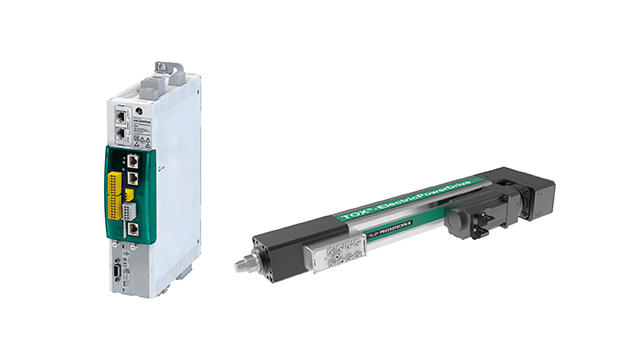

Zentrale Intelligenz der Antriebssteuerung ist das neue TOX®-PowerModule Core mit integrierter Feldbus-Schnittstelle zum Roboter oder zur übergeordneten SPS. Es versorgt den elektromechanischen Antrieb auch mit Energie und ersetzt bei der neuen Produktlinie den bisherigen Line-X-Controller. Als Servoumrichter wandelt er die Spannung aus der Steckdose in eine Spannung mit variabler Amplitude und Frequenz um. Dadurch lässt sich der TOX®-ElectricPowerDrive stufenlos regeln.

Parametriert wird das intelligente System mit der neu implementierten TOX®-SoftWare. Sie löst die bisherigen vier Einzelmodule Server, Worx, HMI und HMI config ab und vereint Parametrierung, Bedienung, Prozessüberwachung, Diagnose und Auswertung sowie Qualitätsdatenmanagement. Die Software wird auf dem PC des Anwenders oder dem neuen TOX®-HMI-Panel mit benutzerindividueller Oberfläche ausgeführt. „Unser Human-Machine-Interface ist anwenderfreundlich gestaltet und hebt sich optisch deutlich von denen anderer Hersteller ab“, betont Nimz, zeigt auf einen Screenshot des neuen Dashboards und erklärt: „Für die Prozessüberwachung ist die Fenstertechnik zuständig.“ Zum Beispiel wird bei einem Press-/Füge-Prozess eine Verbindung als fehlerhaft bewertet, wenn die gemessene Kraft-Weg-Kurve nicht durch eines der vorgegebenen Fenster verläuft. Die Position des Fensters entscheidet darüber, ob Fehler erkannt und wie sie klassifiziert werden. Der Anwender kann nun pro Prozess fünf Fenster frei definieren und miteinander kombinieren. Die Mehrkanaligkeit erlaubt es, zwei Kanäle einzubinden – zum Beispiel einen weiteren Kraftsensor, der im Kundenwerkzeug sitzt – und bis zu zehn Spuren in einem Diagramm abzubilden. Das können physikalische Größen wie Kraft und Position sein sowie Strom, Zeit, Geschwindigkeit oder Ableitungen. „Durch unsere mathematischen Funktionen weiß der Anwender, dass er sein Qualitätsversprechen halten kann“, erläutert Nimz. Das neue TOX®-HMI-Panel ist als 10,1-Zoll-Handversion sowie als Einbau- oder Tragarmgerät in 10,1, 13,3 und 21,5 Zoll erhältlich. Die Verbindung zur Anlage erfolgt über Ethernet (TCP).

Dezentrale Intelligenz

Der Servoantrieb TOX®-ElectricPowerDrive ist über Motor-, Resolver- und Datenleitungen mit dem PowerModule Core verbunden. Die Schnittstelle des Antriebs ist die TOX®-EdgeUnit. Die kleine Einheit verfügt über je zwei digitale Ein- und Ausgänge sowie zwei Analog-Eingänge und einen Encoder-Eingang. Sie sitzt auf den Antriebszylindern der TOX®-ElectricPowerDrive-Reihe. Dort fällt sie kaum auf und beherbergt dennoch die eigentliche Innovation der neuen Antriebe: Die EdgeUnit arbeitet wie eine dezentrale Intelligenz. „Nicht im Sinne einer künstlichen Intelligenz. Sie sammelt jedoch Daten dort, wo sie erfasst werden und schickt sie gebündelt an das TOX®-PowerModule Core“, erläutert Nimz. Zusätzliche Verkabelungen fallen dadurch weg, die Störanfälligkeit nimmt ab. Gleiches gilt für den integrierten Messverstärker. Dieser ist Teil der TOX®-EdgeUnit und sitzt unmittelbar neben den im TOX®-ElectricPowerDrive integrierten Kraftsensoren, deren Signale er übersetzen muss. Früher benötigte der Anwender dafür ein separates Modul im Schaltschrank – aufwändige Verkabelung und entsprechende Anfälligkeit für elektromagnetische Störungen inklusive.

Neben einem zusätzlichen Messverstärker für einen externen Kraftsensor hat TOX® PRESSOTECHNIK einen Speicher in die EdgeUnit integriert. Auf ihm sind unter anderem Antriebstyp, Wartungs- und Hubzähler abgelegt. So werden auch beispielsweise die Nennkraft, Seriennummer, Kalibrierfaktor und der Termin für die nächste Schmierung automatisch an das PowerModule Core gemeldet. „Das vereinfacht die Einbindung und macht den Antriebszylinder plug-and-play-fähig“, erklärt Nimz.

Flexibilität in der Anwendung

Einpressen, Stanzen, Clinchen, Prägen, Fügen, Prüfen, Formen und vieles mehr – das System TOX®-ElectricDrive Core kann überall dort eingesetzt werden, wo auch hydraulische Alternativen ihren Dienst tun. „Es ist jedoch deutlich genauer, effizienter, sicherer und flexibler“, sagt der Produktmanager. Mit wenigen Klicks stellen Anwender das moderne System auf neue Prozesse um. Darüber hinaus sammelt und dokumentiert es automatisch die Qualitätsdaten – so ist auch Jahre nach der Produktion beispielsweise nachvollziehbar, mit welcher Kraft ein Bauteil gepresst wurde. Ein Hydraulikantrieb müsste dafür um eine zusätzliche Prozessüberwachung ergänzt werden. Neben dem leistungsstarken TOX®-ElectricPowerDrive umfasst die Produktlinie TOX®-ElectricDrive Core noch weitere Versionen für verschiedene Anwendungsgebiete, beginnend ab bereits 0,02 Kilonewton Presskraft bis zu 1000 Kilonewton Presskraft.

„Mit unserem neuen System bekommt der Anwender ein Komplettpaket, das definitiv zukunftssicher ist“, ergänzt Marco Nimz. Zukunftssicher heißt auch, dass noch Potenzial für weitere Features besteht. „Das Ziel ist es, unsere Systeme immer intelligenter und einfacher in der Anwendung zu machen. Ein Schritt war es, unsere Servopressen problemlos in eine digitale Umgebung integrieren zu können. Mit der Mehrkanaligkeit, der Leistungsfähigkeit der TOX®-SoftWare und dem flexiblen Feldbus haben wir kommende Funktionen wie die Predictive Maintenance schon vorbereitet.“